Komposiittien lujuudesta

Äskettäin OceanGaten kokeellisen Titan -sukelluslaitteen hiilikuitulaminaatista valmistetun keskiosan epäillään pettäneen, mikä on johtanut laitteen ja miehistön tuhoutumiseen Titanicin hylyn läheisyydessä, noin 3,8 kilometrin syvyydessä. Sukelluslaitteen runko olisi epäilysten mukaan tuhoutunut imploosiossa. jossa ympäröivän veden paine on murskannut sen lujitemuovisen painekuoren.

Hiilikuitukomposiitit mielletään erittäin lujiksi mutta keveiksi materiaaleiksi, joten sellaisten käyttö sukellusveneessäkin tuntuu periaatteessa hyvältä ajatukselta keveän painerungon ollessa paksunakin itsestään kelluva, mikä on tärkeä ominaisuus turvallisuuden kannalta; Irrotettaessa sukellusveneestä painolasti, nousee sukellusvene itsestään pintaan ilman mitään lisätoimenpiteitä.

Komposiittirakenteet eivät missään tapauksessa kuitenkaan ole aina lujuusmielessäkään, mutta erityisesti kustannusten kannalta, perinteisiä rakenteita parempia ratkaisuja. Niillä on kuitenkin omat hyvät puolensa, ja niiden käytöllä perusteensa monissa vaativissakin rakenteissa, jos ne voidaan suunnitella ja valmistaa riittävällä tiedolla, tarkkuudella ja resursseilla.

Ottamatta kantaa siihen mikä lopulta aiheutti OceanGaten onnettomuuden ja olisiko se ollut vältettävissä, otan tässä kirjoituksessa esille joitakin komposiittirakenteiden lujuuteen liittyviä ongelmia.

"Kinking"

Komposiittimateriaaleilla on esimerkiksi metallirakenteisiin verrattuna useita omia vauriomekanismejään erityisesti puristuspuolella, jotka on huomioitava suunnittelussa ja valmistuksessa. Lujitemuovikomposiitti koostuu lujista ja jäykistä lujitekuiduista, esimerkiksi hiilikuiduista, jotka on sidottu toisiinsa kiinteään rakenteen muotoon matriisiaineen, usein epoksimuovin, avulla. Matriisiaine ei ole kovin luja tai jäykkä kuituihin verrattuna, ja kuidut pyritäänkin suuntaamaan niin, että kuormat saataisiin siirrettyä kuitujen pituussuunnassa matriisiainetta kuormittamatta.

Puristuksessa olevat kuidut käyttäytyvät pieninä, erittäin hoikkina palkkeina. Kun palkkia puristetaan, stabiliteetti-ilmiöt määräävät usein sen kestävyyden. Matriisimuovin tukema palkki voi kaatua sivusuunnassa jo kauan ennen kuin itse kuitumateriaalin puristuslujuus saavutetaan.

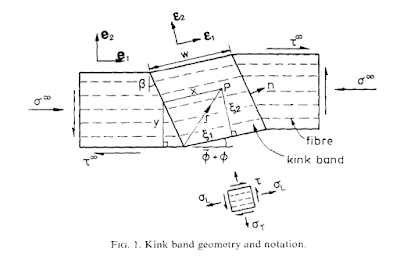

Komposiitissa "kuitupalkit" on siis sidottu toisiinsa matriisiaineella. Yhdensuuntaiskomposiitissa jäykkien "kuitupalkkien" kaatumista vastustaa matriisiaineen leikkausjäykkyys G_m. Kun kuitujen suunnassa vaikuttava puristusjännitys s_c vaikuttaa kulman phi verran kallistuneisiin kuitupalkkeihin, syntyy tästä sivuunvetokomponentti. Kun sivuunvetokomponentti, pienillä kulmilla phi * s_c, ylittää palauttavan (elastisen) leikkausjännityksen phi * G_m, kaatuu koko laminaatti sivullepäin. Tätä laminaatin puristuslujuutta rajoittavaa ilmiötä kutsutaan englanninkielisessä kirjallisuudessa termillä "kinking". Laminaatin kriittiselle puristusjännitykselle täysin kuorman suuntaisille lujitekuiduille saadaankin yksinkertainen Rosenin kaava, joka on Budianskyn paperin "COMPRESSIVE FAILURE OF FIBRE COMPOSITES" mukaisesti s_c=G_m/(1 - nu_f), jossa on huomioitu myös kuitujen tilavuussuhde komposiitissa (nu_f).

|

| Laminaatin pettämismuoto kuitujen kaatumisella (kinking) Budianskyn mukaan. |

Komposiitin puristuslujuuden määrää tässä (yksinkertaistetussa) vauriomuodossa siis pelkästään matriisiaineen leikkausjäykkyys G_m, eikä lujitekuitujen lujuudella tai jäykkyydellä ole tässä vauriomuodossa merkitystä.

Epoksimuovien elastinen liukumoduli vaihtelee 1GPa - 6 GPa välillä, eli kyseinen vauriomuodon kriittinen puristuskuorma on samaa luokkaa kuin vetolujuus hiilikuitulujitteilla (2,5-5GPa).

Yhdensuuntaislaminaattien puristuslujuus tässä vauriomekanismissa on erittäin herkkä kuitusuunnan virheille. Muovimatriisin kuitusuunnat ovat todellisuudessa aina hieman vinossa kuormiin nähden, ja matriisimuovin plastisoituminenkin on otettava huomioon. Yhdensuuntaishiilikuitukomposiitin puristuslujuus onkin usein alle 60% sen vetolujuudesta.

Pitkäaikaisessa puristuskuormituksessa vino kuitusuuntaus voi johtaa myös matriisimuovin leikkausvirumiseen ja kuitusuunnan virheen kasvamiseen ajan mukana. Tällöin pitkään staattisesti puristuskuormitetun komposiitin puristuslujuus on lyhytaikaisarvoja pienempi.

Delaminaatio

Jos matriisimuovissa on delaminaatioita (eli kuitukerroksien välissä on rako tai puutteellinen tartunta) esimerkiksi vanhentuneiden hartsien, valmistuksen aikana kerrosten väliin jääneiden ilmakuplien, lian tai vaikka sormenjälkien johdosta tai niitä on syntynyt käytön aikana matriisimuovin väsymisen johdosta, matriisimuovin tehollinen leikkausjäykkyys pienenee. Tällöin laminaatin puristuslujuuskin pienenee kuten edellisen kappaleen perusteella voi päätellä.

Komposiiteilla on monia muitakin mielenkiintoisia rakenteen pettämiseen johtavia vauriomuotoja, joihin voi asian kiinnostaessa tutustua em. Budianskyn paperin lisäksi useista muista, netistäkin löytyvistä lähteistä.

Komposiittien väsyminen

Usein näkee väitettävän, että muovikomposiitit eivät väsyisi. Vaikka tämä päteekin varsin hyvin pelkkiin lujitteisiin, erityisesti hiilikuituihin, muovikomposiitin matriisimuovi voi väsyä ja virua erityisesti rakenteissa, joissa kuitusuuntaus puutteellisen suunnittelun tai valmistustekniikan vuoksi ei ole kuormien suunnassa, kuormien siirtyessä kuitujen päätösalueilla matriisin kannettavaksi tai kun muovi joutuu muuten siirtämään suuria, suunnaltaan vaihtuvia leikkauskuormia esimerkiksi paksun laminaattikuoren taipuessa jäykän päädyn kohdalla paineen vaihdellessa paineastiassa. Tällöin kuormia siirtyy matriisiaineen leikkauksella kuitujen välillä. Käytännössä tämä ilmenee siten, että muoviin syntyy pieniä hiushalkeamia ja delaminoitumista. Näitä ongelmia voidaan yleensä vähentää huolellisella suunnittelulla ja valmistuksella.

Valmistuksen haasteita

|

| Valokuva kelauksessa syntyneistä aalloista ja niiden hionnasta (https://data.ntsb.gov/Docket/Document/docBLOB?ID=17683484&FileExtension=pdf&FileName=Materials%20Laboratory%20Factual%20Report%2024-012-Rel.pdf) |

Lujitemuovituotteiden valmistuksessa tuotteen valmistaja vastaa rakenteen lisäksi myös valmistusmateriaalien (hartsin) laadusta (sekoitussuhteet, huokoisuus, imeytyminen lujitteeseen, kuitupitoisuus, hartsien vanheneminen jne. dokumentointeineen), kun esimerkiksi metallituotteissa tehdas hoitaa vastaavat tehtävät tuottamilleen raaka-aineille.

Vaikka kevyesti kuormitettujen muoto-osien ja rakenteidenkin (esimerkiksi pienveneet) valmistus lujitemuovista varsinkin suurina sarjoina on usein muihin valmistusmenetelmiin verrattuna edullinen ja yksinkertainen vaihtoehto, lujien, keveiden ja luotettavien lujitemuovituotteiden suunnittelu ja valmistus vaatii paljon tietämystä, osaamista, kokemusta, analyysejä ja usein myös testaamista. Kaikki tämä näkyy väistämättä myös asiallisen komposiittituotteen korkeassa hinnassa verrattuna esimerkiksi vastaavaan metallirakenteeseen, joka voidaan valmistaa sarjatyönä tasalaatuisesta, pienet virheet ja ylikuormatkin usein anteeksiantavasta, sitkeästä materiaalista.

Hauraasti käyttäytyvät ja käsityönä valmistettavat, ominaisuuksiltaan vaihtelevat komposiittituotteet joudutaan yleensä mitoittamaan suuremmilla varmuuskertoimilla kuin sitkeät metallirakenteet ja seurauksena komposiitilla saatava painonsäästö jääkin joskus pieneksi. Sitkeällä metallirakenteella kuormat jakautuvat myötämisen johdosta uudelleen huippujännitysten kohdalla, mutta suhteellisen haurailla komposiittirakenteilla rakenteen mitoituslujuus saavutetaan yksinkertaistettuna (ja varmalla puolella) jo silloin, kun huippujännitys jossakin kuormaa kantavassa kohdassa saavuttaa komposiitin paikalloisen murtolujuuden.

Huomattakoon kuitenkin, että monissa, hallitsevasti vetokuormitetuissa, suhteellisen vaativissakin rakenteissa, kuten vaikkapa vesijohtojen painevaraajissa tai nestekaasusäiliöissä ja monissa teollisuuden ja kulkuvälineiden painesäiliöissä komposiittirakenteet ovat varsin kilpailukykyisiä ja usein käytettyjä ratkaisuja metallirakenteiden ohella.

Lentokone- ja avaruusteollisuudessa pienikin painonsäästö oikeuttaa usein suuretkin lisäkustannukset suunnittelussa ja valmistuksessa. Muovikomposiittirakenteita onkin alettu vähitellen nähdä jopa liikennelentokoneiden kantavissa rakenteissa (mm. Boeing 787 Dreamliner, Airbus A350). Komposiittien käytöstä lentokoneiden hallitsevana rakennemateriaalina tulevaisuudessa on kuitenkin puhuttu jo 1960 -luvun lopulta alkaen, ja hidas eteneminen kuvannee hyvin vaativien ja kaikin puolin turvallisten ja hyväksyttävien komposiittirakenteiden ilmailuteollisuudelle ja viranomaisille asettamia haasteita.

Blogin hallinnoija on poistanut tämän kommentin.

VastaaPoistaToivoisin, että kommenteissa ei olisi linkkejä kilpailevien(kaan) yritysten verkkosivustoille. Tämän sivuston on tarkoitus olla, mahdollisuuksien mukaan, jopa opettava ja viihdyttäväkin turinapalsta uusille ja vanhoille ammattilaisille ja asianharrastajille, ei niinkään ilmainen "hubi" kaupallisille verkkosivustoille ;)

VastaaPoista